Ingredientes de la cerveza

Los ingredientes básicos que, por regla general, intervienen en la elaboración de la cerveza son:

- Malta: constituye uno de los elementos iniciales de la elaboración de la cerveza, constituida por semillas de cebada que se hacen germinar durante un período determinado hasta que los brotes alcanzan entre uno y tres centímetros, en este punto se retiran y se procede a su desecación. El objetivo de este proceso es la producción de amilasa, enzima que la cebada en su forma natural no posee. La amilasa degrada el almidón para formar azúcares simples como la glucosa. La elaboración de la cerveza se puede hacer con cualquier cereal “malteable”, es decir, cualquier semilla que posea almidón. La cebada contiene entre un 60% – 65% de este polisacárido.

- Agua: otro elemento principal, interviene no sólo en los momentos iniciales de mezclado con la malta, sino que en algunos de los filtrados posteriores, introduce un sabor característico. Entre el 85 y 92% de la cerveza es agua.

- Lúpulo: El Humulus lupulus es un ingrediente relativamente moderno en la cerveza, se trata de una planta trepadora de la familia del cannabis que, además de proporcionar un sabor amargo característico, es la encargada de estabilizar la espuma. Los lúpulos son responsables de los aromas y los sabores florales de algunos tipos de cerveza especialmente las de los EEUU e Inglaterra. La parte de la planta que se utiliza es la flor hembra sin fecundar. Este ingrediente posee efectos tranquilizantes entre otras propiedades medicinales. Otro de los efectos de la adición del lúpulo a la malta es el frenado de los procesos enzimáticos tras el primer filtrado.

- Levadura: se denomina así a los microorganismos unicelulares (de tamaño 5 a 10 micras que transforman mediante fermentación los glúcidos y los aminoácidos de los cereales en alcohol etílico y dióxido de carbono (CO2).

- Grits: son añadidos (generalmente otro tipo de cereales tales como trigo, avena, maíz e incluso centeno) que hacen más estable la elaboración. Además de la estabilización de la espuma, estos cereales añaden distintos sabores a la cerveza y aumentan la ‘densidad’ percibida.

- Azúcar: A veces, el azúcar se añade durante la fase de ebullición para aumentar la cantidad de alcohol en el producto final o incluso para diluirlo.

La elaboración de cerveza se divide a grandes rasgos en dos procesos principales: la conversión del almidón contenido en el cereal en azúcares fermentables por acción de las enzimas que se encuentran en la malta, y la posterior fermentación alcohólica de los mismos por la acción de la levadura.

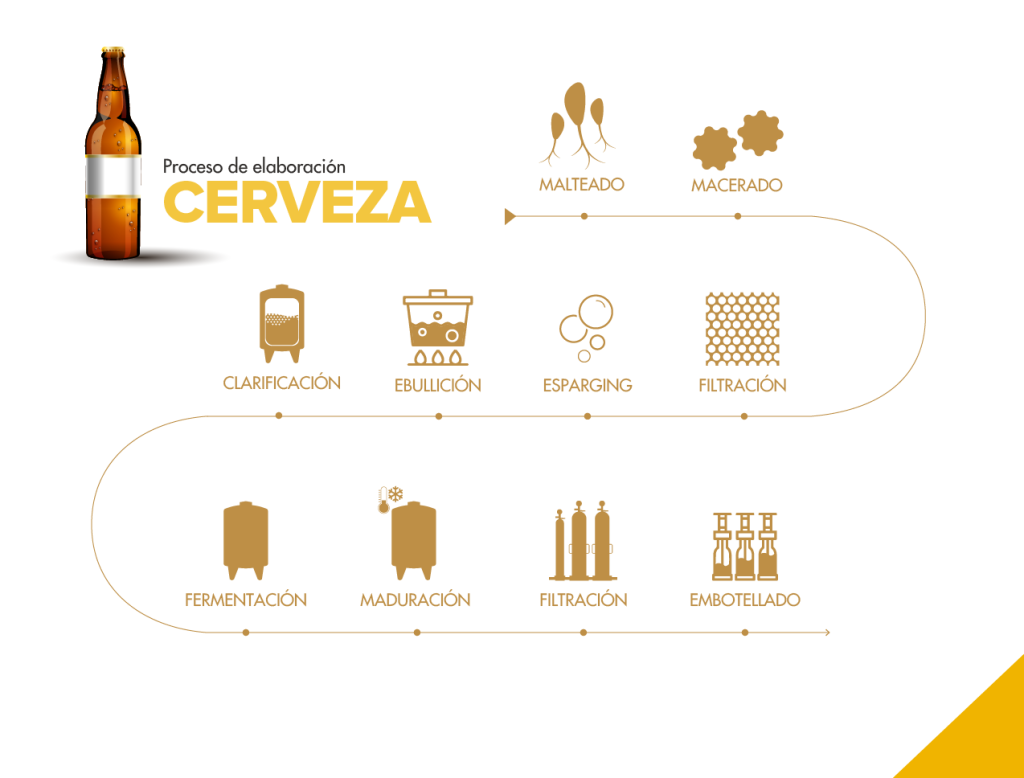

Fases del proceso cervecero (Ver gráfica arriba).

Para no dilatar demasiado, exponemos en este primer post las dos primeras fases del proceso de elaboración: el malteado y la maceración. Continuaremos posteando en los próximos días hasta completar las fases restantes

Como hemos comentado al principio, el malteado se realiza para poder extraer de la cebada los azúcares que luego se transformarán en alcohol. La cebada se deja en cubas con una humedad relativa que ronda el 45%. Este proceso dura unas 55 horas en agua a una temperatura de entre 13 y 15°C. En este momento el grano empieza a germinar, se mantienen constantes los niveles de humedad y temperatura hasta conseguir que del grano broten tallos y éstos alcancen aproximadamente la misma longitud que el grano. Este proceso dura entre 4 y 6 días.

Para interrumpir la germinación se lleva la malta verde a unos tostaderos en los que se hará pasar aire seco y caliente de forma que el contenido en humedad pasa del 45% a sólo un 3 – 5% y obtener así la malta que será de un tipo u otro dependiendo de la temperatura de secado. Si se seca a baja temperatura, se obtiene una malta que se utiliza en la elaboración de cervezas más pálidas y doradas. Cuanto mayor sea la temperatura, más oscura será la malta obtenida y por tanto la cerveza que se haga a partir de ella. El carácter de la malta obtenida no sólo influirá en el color de la cerveza, sino también en el sabor y aroma.

El malteado es un proceso que hoy en día se realiza en industrias externas a las de la elaboración. La malta llega a las instalaciones de cerveza en sacos o a granel lista para ser utilizada. Existen algunos productores que todavía tienen sus propias malterías aunque son la excepción ya que aunque se necesite un tipo especial de malta las malterías se encargan de producirla según las especificaciones propias de cada elaborador.

Una vez obtenida la malta, y ya en las instalaciones cerveceras, ésta se tritura con el Molino de triturado de malta y grit.

El triturado se coloca en hervidores, bien sean sencillos o modificados con elementos que faciliten el control y medición de la temperatura: termostato, termómetro, resistencias… o elementos que aportan un valor añadido: rejillas, válvulas, grifos.

Otra solución de maquinaria para los que se inician o los que ya se han iniciado y quieren implementar a mayor y más controlada producción es una microcervecería InVIA (equipo compacto preparado para realizar las operaciones de macerado, filtración previa, espargin, ebullición, bombeo…)

Ahora mezclamos la malta triturada con agua caliente procedente de otro hervidor para extraer sus azúcares naturales mediante procesos enzimáticos bioquímicos. Según la cantidad de malta empleada se generan más o menos azúcares que se transforman en alcohol durante la fermentación. La cantidad de alcohol es uno de los factores que definen el cuerpo de la cerveza.

La temperatura será de 30 – 40º C a partir de 45-50º C se forman los componentes aromáticos. Cuando la temperatura alcanza 60 a 75º C se va transformando la fécula en maltosa y dextrinas (azúcares). Durante todo este proceso se remueve la mezcla, si es necesario se usarán medios mecánicos para dicha operación de agitación y mezcla. En cualquier caso, el resultado es una especie de agua azucarada llamada mosto que hemos de filtrar para extraer los restos del grano (cascarillas) que no se disolvieron en el agua.

Esta fase de la producción es determinante para el resultado final, ya que el aumento gradual de temperatura y el tiempo que la mezcla permanece en las diferentes temperaturas empleadas durante el proceso definen el aroma y el sabor. La maceración contribuye en buena medida a conferir la fuerza y personalidad de la futura cerveza. Aquí se esconde uno de los secretos mejor guardados de cada cervecero.

La duración y la temperatura de este proceso depende de cada productor y del estilo de cerveza que se quiera hacer. Puede ser una simple infusión (como hacer té) a temperatura constante o una decocción, en la que se transfiere la mezcla de un tanque a otro a diferentes temperaturas. La infusión suele durar una o dos horas y es el método usado tradicionalmente en la elaboración de las cervezas tipo ale. La decocción es un proceso más lento, puede durar hasta seis horas y se utiliza en la elaboración de las cervezas tipo lager.

Para las transferencias del macerado es necesario utilizar bombas así como mangueras alimentarias con certificados de calidad alimentaria, a veces no se presta atención a este elemento olvidando que una manguera no alimentaria puede desprender partículas tóxicas que se incorporan permanentemente en la cerveza. Las mangueras alimentarias son comercializadas por empresas registradas, controladas por medio del procedimiento de trazabilidad. Para unir las mangueras alimentarias controlar los flujos y enlazar los depósitos se usan válvulas y racordería todo ello fabricado en acero inoxidable que es el material óptimo para entrar en contacto con productos de alimentación, mantener buenas condiciones higiénicas y facilitar la limpieza una vez terminados los procesos.

Desinfecta todo lo que tomará contacto con tu cerveza. Una infección bacteriana arruinará y destruirá todo el trabajo, por ello debemos tener en cuenta que en todos los procesos que realizamos son necesarias intensas acciones de limpieza, esterilización y desinfección (antes y después) de todo lo que está en contacto con el proceso de elaboración. Esta es la única forma de evitar migraciones, infecciones, contaminaciones, y otras alteraciones no deseables. Para ello se deben utilizar los adecuados productos de limpieza orgánicos y químicos así como equipos de limpieza y depósitos de calentamiento de agua

Filtración previa o primera filtración.

El resultado de la maceración debe ser filtrado convenientemente para que quede un mosto limpio libre de impurezas que perturben la fermentación. Este proceso consta de varias etapas.

Una de las formas más comunes de llevar a cabo la primera filtración (separar el líquido de la parte espesa) es utilizar un filtro o rejilla inferior formada por una lámina metálica a modo de tamiz situada en la salida inferior de la cuba.

El propósito de este proceso es extraer al máximo los azúcares de los granos malteados. Existen varias técnicas para lavar el grano, básicamente todas ellas consisten en añadir después de la primera filtración agua caliente (aprox 76º C) normalmente el 50% menos de la cantidad que se utilizó para la maceración. Se puede repetir el proceso hasta tres veces e incluso el mosto resultante de cada uno de los lavados se puede guardar en depósitos diferentes para elaborar con un mismo macerado más de un tipo de cerveza. Un inciso para recordar que buena parte de todos estos procesos se pueden realizar con un equipo de microcervecería InVIA

Tras el filtrado se introduce el mosto en un hervidor inox y se pone a hervir durante 50 – 60 min con el objeto de esterilizarlo de bacterias que hayan podido aparecer durante los procesos anteriores, en este momento se añade el lúpulo con un doble objetivo: proporcionar un aroma característico y al mismo tiempo frenar los procesos enzimáticos que se iniciaron en la maceración.

La cantidad y la variedad de lúpulo utilizado confiere a la cerveza su grado de amargor y aroma. Normalmente no se añade todo el lúpulo al principio, sino que se efectúa en diferentes momentos de la ebullición e incluso se utlizan distintas variedades de lúpulo. El tiempo de cocción depende de la receta cervecera.

A continuación es necesario separar las partículas que se coagularon durante la ebullición. Este proceso, llamado clarificación, se realiza normalmente por medio de movimiento centrípeto del mosto dentro de los tanques como si fuera un remolino o torbellino que arrastra las partículas sólidas hacia el centro y hacia el fondo.

Una vez hervido y antes de pasar a la fermentación, el mosto se ha de enfriar a la temperatura adecuada (de 15° C a 20° C) para que al inyectar la levadura (que son organismos vivos) tenga efecto. Para esta operación se usan equipos de frio, intercambiadores de placas, placas de intercambio ó serpentines.

Se lleva el mosto al tanque de fermentación y se añaden las levaduras para que comience el proceso, que consiste en la transformación de los azúcares del mosto en alcohol y anhídrido carbónico. Este proceso es exotérmico ya que libera gran cantidad de calor por este motivo las cubas deben estabilizarse a una temperatura constante, utilizando para este fin los equipos de control de temperatura. Todas las razas de levadura tienen un rango de temperaturas en las que se obtienen los resultados de fermentación óptimos

Fermentación Alta (Saccharomyces cerevisiae), cervezas tipo ALE:

Suele empezar a temperatura ambiente (18ºC) y alcanza los 24ºC debido al calor propio de la fermentación. Las levaduras que se añaden al mosto actúan a alta temperatura (entre 18 y 24ºC) en la superficie de la mezcla. A las 24 horas de iniciarse el proceso, se forma una capa de espuma en la superficie. Se quita la cabeza de esta espuma para que respire el líquido mientras que las levaduras van transformando el azúcar en alcohol, cuando termina de actuar, la levadura cae al fondo del tanque. Se trata de un proceso rápido que suele durar entre 5 y 7 días. Es la llamada fermentación primaria. A continuación, la mayoría de las cervezas de fermentación alta tienen algún tipo de maduración posterior. Puede ser una maduración en caliente (13-16ºC) de unos pocos días, un almacenamiento en frío o una segunda fermentación en botella o en barrica.

La cerveza se clarifica o filtra para que las levaduras se depositen en el fondo y se traspasa a barricas, tanques de maduración o botellas donde se producirá una segunda fermentación. A veces se añade azúcar y levaduras para estimular esta segunda fermentación y carbonatación. También se le puede añadir lúpulo para darle más aroma.

La segunda fermentación en botella, en la que hay todavía levadura, hace que algunas cervezas sigan desarrollando su carácter y puedan “envejecerse” dependiendo de su densidad y de las levaduras que contenga. En general, la cerveza hecha por fermentación y maduración a temperatura alta, debe servirse a unos 12/13 grados, no tan fría como las lager, para poder apreciar todas sus cualidades. Las cervezas conseguidas por fermentación alta suelen ser más afrutadas que las lager ya que las levaduras que se utilizan no convierten todo el azúcar del mosto en alcohol.

Fermentación Baja (Saccharomyces carlsbergensis), cervezas tipo LAGER:

Con la ayuda del control de la temperatura, la refrigeración artificial y la selección científica de las levaduras, un productor de Munich en el siglo XIX fue capaz de implantar un nuevo método de elaborar cerveza, donde imprevistos o condiciones climáticas no afectaban al proceso de producción.

En esta primera fermentación las levaduras actúan a temperatura más baja que las ale, a unos 5/9ºC, además lo hacen en la parte baja del tanque de fermentación. También actúan de una forma más lenta, transformando el azúcar en alcohol más despacio. Esto hace que la cerveza sea más seca (no queda apenas azúcar) a diferencia del sabor afrutado de las ale.

Esta primera fermentación puede durar hasta dos semanas y es un proceso más complejo que el de fermentación alta. Las cervezas elaboradas por fermentación baja se les conoce como lagers. La mayoría de las cervezas alemanas son de este tipo.

A continuación se lleva el mosto a unos tanques de acondicionamiento donde se guarda (lager significa almacenar o guardar en alemán) a una temperatura cercana al punto de congelación. Aquí se produce una segunda fermentación en la que las levaduras transforman el azúcar que queda en alcohol. Esto se puede favorecer añadiendo mosto parcialmente fermentado, en el que todavía queda azúcar.

Durante este periodo la cerveza desarrollará un carácter especial dependiendo del tiempo que se deje madurar. Una buena cerveza tendrá un periodo de maduración mínimo de tres o cuatro semanas, llegando hasta dos o tres meses.

La lager se sirven a menor temperatura que las ale (8º- 9º)

Fermentación Espontánea:

No se añaden levaduras al mosto, sino que se deja actuar a las levaduras naturales del aire. Actualmente es el caso casi único de las Lambic Belgas, aunque antiguamente siempre era así. Es un proceso complicado ya que no se pueden controlar todos los elementos que intervienen en la fermentación.

Una vez finalizada esta fase, se reserva el CO2 sobrante en recipientes especiales para la posterior carbonatación de la cerveza.

Terminada la fermentación la cerveza ya ha conseguido el grado alcohólico que previamente determinamos pero está turbia debido, entre otras causas, a los residuos de levaduras que aún permanecen en suspensión y que además contribuyen al sabor áspero típico de la cerveza recién fermentada, es lo que en el mundo cervecero la denominamos “cerveza verde”.

La maduración es el período, más o menos largo, durante el cual la cerveza reposa para, de este modo, clarificarse mediante un proceso de separación y precipitación de aglomeraciones proteínicas residuales de la malta, los adjuntos y el lúpulo obteniendo la mejora de las propiedades organolépticas.

La maduración se lleva a cabo en tanques metálicos similares a los de fermentación con la diferencia de que éstos no necesitan exigentes dispositivos de refrigeración interna dado que en esta etapa de la elaboración ya no hay generación de calor, también se realiza en barriles de madera (para lo cual se emplean utensilios para trabajar con barricas) y, por último, en las botellas. Para contrarrestar el efecto de la temperatura ambiental deberán estar confinados a la temperatura adecuada en cavas o cuartos fríos (como en las cervecerías convencionales) o en depósitos con camisas de refrigeración graduable.

La cerveza procedente de los tanques de fermentación es enfriada hasta los 0ºC y enviada mediante bombas a depósitos en los que reposará entre 2 y 6 semanas dependiendo del grado de maduración programado y el refinamiento del sabor que deseamos obtener.

Durante la maduración las levaduras que quedan en el mosto acaban de consumir el azúcar presente generando CO2. Cuando el proceso de maduración se lleva a cabo en botella o barril, el CO2 generado se solubiliza en la cerveza (carbonatación) esto difiere significativamente con la maduración de las cervezas comerciales en el que el gas es inyectado en lugar de generarse por procesos naturales. Tras 20 o 30 días la cerveza está lista para beber.

Es difícil encontrar hoy en el mercado cervezas comerciales de producción masiva maduradas con más de 15 días de reposo situándose el promedio alrededor de 10 a 12 días.

Filtración

Una vez acabado el proceso de maduración, y antes de ser envasada, la cerveza puede filtrarse parcial o totalmente para eliminar materia en suspensión. Para ello se utilizan distintos tipos de filtros: Filtros de tierras, modulares o de placas

Podemos realizar otro tipo de filtración más profunda (filtración amicróbica) para abrillantar el producto y esterilizar eliminando levaduras y bacterias. Se realiza mediante filtros de placas (modulares / membranas) o bancadas de filtración. La filtración con bancada normalmente se lleva a cabo en tres etapas empleando cartuchos con micrajes cada vez más finos en función del tipo de cerveza.

Cada una de las campanas de la bancada lleva en su interior un cartucho. Este proceso se realiza en continuo de modo que la cerveza pasa directamente del filtro a la botella en un circuito cerrado esterilizado previamente con agua fría (para evitar la colmatación en los cartuchos de proteínas y otros elementos) y posteriormente con agua caliente a 125ºC durante 20 minutos generada en depósitos de calentamiento de agua o vapor de agua proveniente de generadores de vapor.

El proceso de embotellado comprende las operaciones de limpieza de botellas, llenado, tapado y etiquetado

Las cervezas que hayan tenido una segunda fermentación en la botella pueden contener en el fondo de la misma un depósito de levadura o sedimento. Para no enturbiar la cerveza, habrá que tener cuidado al servirla. Este sedimento no sólo no es perjudicial sino que es señal de una buena cerveza con maduración posterior.