El aceite de oliva es el zumo oleoso de las aceitunas que se separa de los demás componentes del fruto. Se extrae por procedimientos mecánicos lo menos agresivos posible para conservar al máximo las propiedades y características del zumo obtenido

Como regla general, por cada 5 Kg de aceituna se obtiene 1 litro de aceite de oliva virgen extra o lo que es lo mismo, un 20% del peso de la aceituna se corresponde con la cantidad de aceite que se contiene. Dicha proporción puede variar dependiendo de diversos factores. Algunos de ellos no pueden ser controlados, como el clima, también determinadas variedades como la Manzanilla contienen menos aceite que otras como la Picual.

Entre los factores que sí podemos controlar se encuentran la molturación y el batido. Y más concretamente, el modo en que se realizan. A medida que en la ejecución de estos procesos vamos aumentando las temperaturas y los tiempos en el batido, la cantidad de aceite se va incrementando aunque eso sí, hay que controlarlos para no disminuir su calidad

Como término general se establece que el momento óptimo de recolección de la aceituna concentra el 100% de su aceite cuando se encuentra al final del envero aunque en esta fase de madurez, los antioxidantes naturales beneficiosos para la salud están menos concentrados.

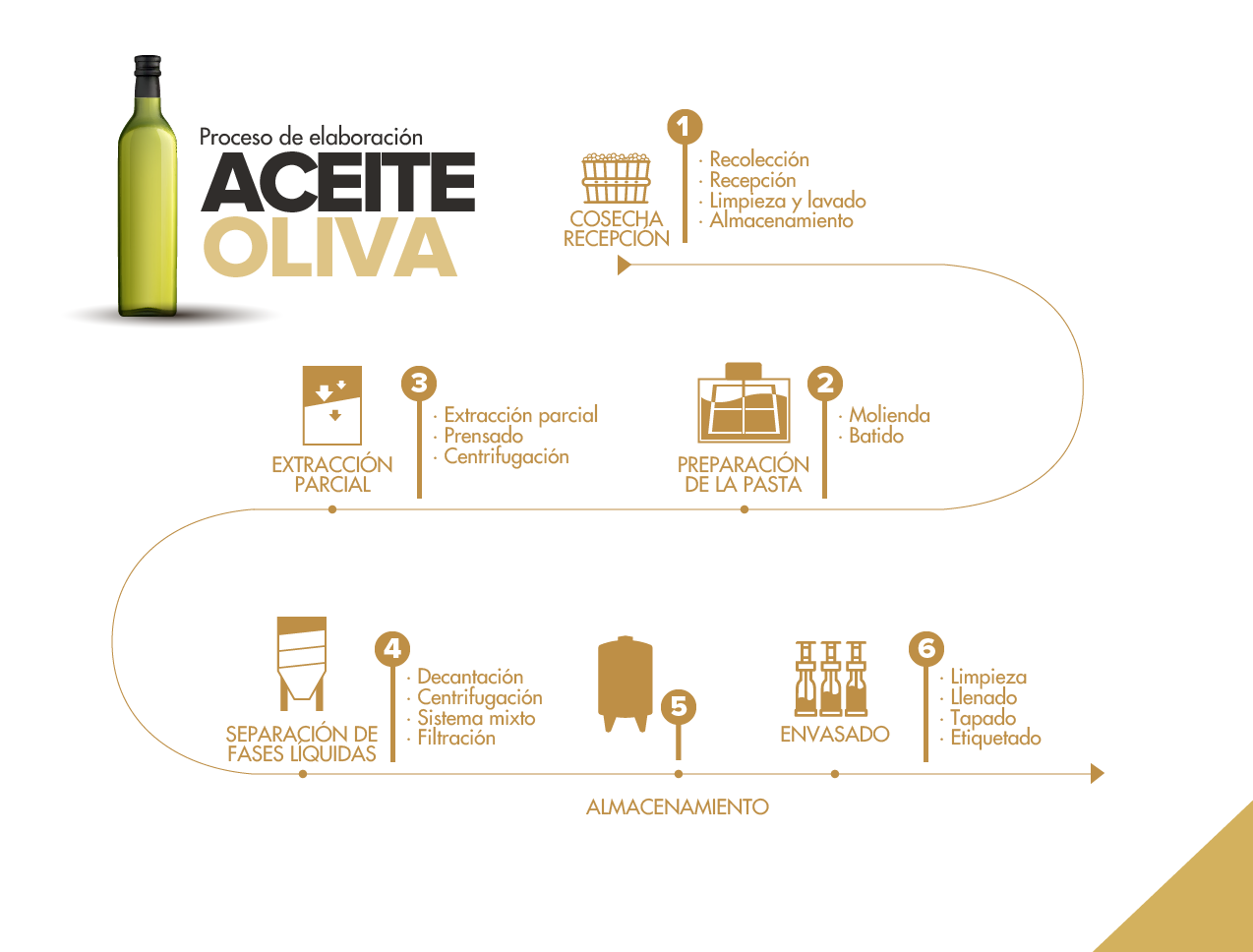

La transformación de la aceituna en aceite, consta de varias fases que comienzan con la cosecha y finalizan en el envasado

En esta primera entrega mostramos desde la cosecha hasta el batido de la pasta así como los equipos para elaboración artesanal que se requieren.

La recogida de la aceituna se realiza por ordeño (de forma manual), vareo (golpeo con una vara flexible) o vibración mecánica. El paso siguiente es su transporte hasta la Almazara o al Molino donde se extraerá el Aceite.

El método que produce menores roturas de la piel (las roturas son focos de penetración de infecciones que deterioran el aceite) es el ordeño seguido de la recolección con vibrador y por último el vareo. Condición indispensable para la obtención de un producto de calidad: separar el fruto procedente del árbol, del caído en el suelo.

Transporte

Las aceitunas deben ser transportadas hasta la almazara en condiciones tales que sufran el menor daño y alteración posible. Lo ideal es transportar las aceitunas en cajas perforadas, siguiéndole el transporte a granel, sobre remolques basculantes, sin que el fruto alcance gran altura.

Recepción

Deben llegar a la almazara por separado los frutos procedentes del vuelo y del suelo, por lo tanto es necesario disponer al menos de dos puntos distintos de descarga.

En las zonas productoras donde hay más de una variedad de aceituna, la recepción también se realiza de forma diferenciada.

Limpieza y lavado

Proceso basado en la utilización de una corriente de aire. El fruto pasa por una criba en la que se eliminan las impurezas más ligeras, como: hojas, tallos, etc.; y sin embargo no se eliminan otra serie de elementos: barro, piedras, hierros, etc. Es por tanto, fundamental realizar el proceso de lavado, cuando haya este tipo de suciedad.

El medio fundamental que se utiliza es el agua, y se lleva a cabo por un mecanismo de agitación del agua con los frutos y dispositivos de separación entre ellos.

InVIA suministra varios sistemas para realizar éstas dos labores, en la imagen de la derecha podemos ver uno de ellos: Equipo combinado para deshojar, lavar y elevar las aceitunas hasta la tolva del molino

2 PREPARACIÓN DE LA PASTA

Molienda

La aceituna, limpia y lavada, no debe permanecer más de 48 horas sin moler porque podría fermentar y afectaría a la calidad del aceite. La molienda consiste en triturar y romper la aceituna entera con objeto de facilitar la salida y separación del aceite que contiene.

Presentamos tres equipos destinados a tal fin, el de la izquierda es un molino de acero inoxidable, el del medio es una combinada que muele, bate y prensa, el de la derecha es un equipo de extracción mono-bloque que realiza el proceso completo de la obtención del aceite de oliva virgen extra.

Batido

La masa o pasta de aceituna obtenida se bate con objeto de favorecer la salida del aceite. Las gotas de aceite se van aglutinando para formar una fase oleosa más grande y más fácilmente separable de la fase acuosa (agua de la aceituna) y de la fase sólida u orujo (piel + pulpa + huesos rotos)

Para ello es necesario tener en cuenta una serie de factores: El material de la pared y paletas de la batidora debe ser de acero inoxidable, es necesario un control esmerado de temperatura, La temperatura de batido no debe sobrepasar los 30º C para que no se pierdan los compuestos aromáticos y no se aceleren los procesos de oxidación y la duración del batido, debe ser suficiente para conseguir el mayor porcentaje posible de aceite suelto. A continuación dos modelos de batidoras una de ellas (a la derecha con camisa de agua provista de dos resistencias para elevar la temperatura de la pasta.

Extracción parcial

Es un proceso intermedio de separación sólido-líquido, en el cual se obtiene el aceite de máxima calidad, el rendimiento de éste oscila entre un 10-15% del aceite total.

Esta práctica se debe realizar si se quiere obtener una fracción de aceite de excelente calidad que se diferencie del obtenido por presión o centrifugación.

Prensado

Sistema Tradicional por presión

La pasta molida se coloca entre capachos de esparto y se somete a presión, para expulsar el mosto oleoso (mezcla de aceite y agua) que se decanta posteriormente para obtener el aceite que flota debido a la diferencia de densidad.

Ha sido tradicionalmente el método más utilizado para la separación de la fase líquida de la sólida.

Sistemas en contínuo

Máquina ideal para los productores que desean procesar sus aceitunas inmediatamente después de la cosecha con el fin de obtener una alta calidad del aceite de oliva virgen extra. El sistema continuo, más moderno y extendido, evita el almacenamiento de Aceituna ya que se procesan conforme llegan a la Almazara permitiendo obtener mayor calidad de Aceite además de mejorar el rendimiento de la producción y un control exhaustivo de la limpieza y la higiene. El sistema continuo de dos fases no introduce agua en el proceso y permite conservar más cantidad de polifenoles en el Aceite.

Equipos con una trituradora de cuchillo, con un batidor continuo horizontal y con un decantador 2 fases de la nueva generación.

También está equipado con un inversor para la regulación de revoluciones del decantador / trituradora, un medidor de flujo para la dosificación de agua, un kit para el lavado del tambor, con un sistema de calefacción de los batidores con sensor de temperatura y visualizador del panel de control, y con un variador de revoluciones del tornillo de alimentación de la pasta al decantador.

Este equipo no utiliza generalmente agua de adición y no produce alpechín líquido, quedándose esta fase en el orujo producido. Con este nuevo sistema se reduce significativamente parte del efluente y su carga contaminante en las almazaras, produciéndose a cambio un subproducto sólido con mayor grado de humedad.

Trasiego

Este proceso se ve favorecido por el frío y las bajas temperaturas características del invierno. Los trasiegos se repiten periódicamente para mejor separación de materias sólidas. Para proceder a realizar los sucesivos trasiegos evitando el trasvase de las materias sólidas depositadas en el fondo así como operaciones de almacenamiento se utilizan bombas, mangueras alimentarias y la racorderia INOX adecuada para conectar todos éstos elementos entre sí.

Decantación

Método clásico

Separación de aceite y alpechín, basado en la diferencia de densidad entre ambos, se realiza en una batería de recipientes comunicados entre si, con alimentación continua. También se utilizan cántaras o depósitos en los que se deja reposar, una vez decantado se introduce agua por la parte inferior saliendo el aceite por la parte superior (el aceite flota en el agua por diferencia de densidad) están dotados de una mirilla de control

Centrifugación

Basada también en la separación de las diferentes fases por diferencia de densidades, aumentando la gravedad con el centrifugado.

Mostramos en la imagen un decantador centrífugo industrias indicado para trabajar las pastas a bajas temperaturas.

Conviene recordar que en todos los procesos que realizamos son necesarias intensas acciones de limpieza, esterilización y desinfección (antes y después), de todo lo que está en contacto con la aceituna, la pasta y el aceite.

Esta es la única forma de evitar migraciones, infecciones, contaminaciones, y otras alteraciones no deseables. Para ello se utilizan productos de limpieza orgánicos y químicos, y equipos de limpieza y depósitos de calentamiento de agua.

Aquí arriba se pueden ver distintos equipos de aplicación en limpieza (de izquierda a derecha) hidrolimpiadoras, equipo CIP de limpieza con depósito pulmón y bomba o generador de vapor.

FILTRACIÓN

Una vez acabado el proceso de centrifugación y decantación y antes de ser envasado, el aceite puede filtrarse parcial o totalmente para eliminar materia en suspensión. Para ello se utilizan distintos tipos de filtros: Filtros de tierras, modulares o de placas, filtros de campana

Este tipo de filtración consiste en la formación sobre un soporte de una capa de tierras filtrantes donde quedan retenidas o adsorbidas las impurezas del aceite. Los soportes están contenidos dentro de la campana a modo de capas

Es uno de los tipos de filtros más usados. Consisten en una serie de placas y marcos alternados comprimidos mediante un sistema de prensado. La placa de filtración son cartones de unos 3 – 4 mm de espesor y con porosidad de micrages entre 0,3 y 50 micras, a través de los cuales pasa el aceite y se limpia, puesto la placa retiene la suciedad.

Se puede realizar otro tipo de filtración más profunda (filtración amicróbica) para abrillantar el producto y esterilizar. Se realiza mediante filtros de placas (modulares / membranas) o bancadas de filtración. La filtración con bancada normalmente se lleva a cabo en tres etapas empleando cartuchos con micrages cada vez más finos en función del nivel de acabado.

Cada una de las campanas de la bancada lleva en su interior un cartucho. Este proceso se realiza en continuo de modo que el aceite pasa directamente del filtro a la botella en un circuito cerrado esterilizado previamente con agua fría (para evitar la colmatación en los cartuchos de proteínas y otros elementos) y posteriormente con agua caliente a 125ºC durante 20 minutos generada en depósitos de calentamiento de agua o vapor de agua proveniente de generadores de vapor.

Una vez producido, el aceite debe almacenarse adecuadamente en bodegas protegido de la luz, de olores y de agentes extraños, a temperaturas controladas y en recipientes inertes que eviten la oxidación para que llegue al mercado en perfectas condiciones de consumo. En esta fase experimentará cambios favorables ya que pierde parte de los aromas amargos mientras gana en matices y sensaciones dulces y agradables.

Las características que debe reunir una buena bodega son las siguientes: las paredes y techos deben ser aislantes de las temperaturas y no aportar olores extraños, el lugar donde se alojan los depósitos debe disponer de un sistema de calefacción que no desprenda olores y mantenga una temperatura uniforme, alrededor de 15-18º C

El material de construcción de los depósitos debe ser inerte. Entre los materiales que cumplen estos requisitos se encuentran: el acero inoxidable. En ningún caso el hierro ni cobre, ya que son catalizadores de la oxidación.

Los depósitos no deben tener en general un tamaño superior a 50 Tm. para poder realizar una diferenciación de calidades. Deben tener el fondo cónico para realizar un buen sangrado, ya que los aceites pasan a la bodega con cierta humedad e impurezas, estas precipitan, fermentan y aportan a los aceites olores y sabores anómalos.

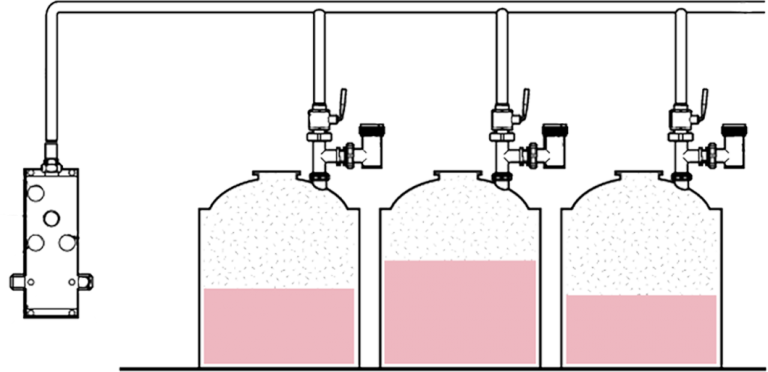

Sistemas de inertización muy importantes para realizar atmósferas inertes dentro de los depósitos evitando el contacto del aceite con el oxígeno con el fin de que no aumente la acidez del aceite. El gas inerte más empleado es el nitrógeno seguido del argón. Los sistemas de inertización se componen de una estación distribuidora que regula y controla la atmosfera inerte de los depósitos. El gas proveniente de botellas o generadores de nitrógeno y es conducido a los depósitos a través de un circuito de tubería INOX con sus correspondientes válvulas. En InVIA adaptamos los depósitos y realizamos posteriormente la instalación en almazara de este tipo de sistema.

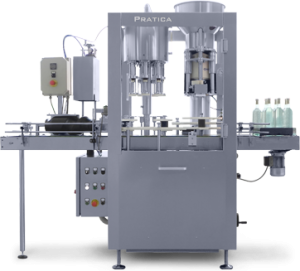

Listo para su consumo No sirve cualquier material para envasar aceite. Los más utilizados son PET, vidrio, lata y cartón revestido. Es recomendable la utilización de envases opacos que no dejen pasar la luz para no alterar las excelencias que esconde el aceite en su interior. En esta parte del proceso distinguimos 3 fases: llenado, tapado y etiquetado. Para cada una de ellas se eligen los equipos adecuados en función de la producción y el tipo de envase a utilizar.

Llenado

Equipos especiales para trabajar con aceites y preparados para el llenado de toda clase de recipientes tanto por su tamaño como por su naturaleza (vidrio, PET, plástico duro, lata, bag in box,…) desde sistemas manuales para pequeñas producciones artesanales hasta sistemas completamente automatizados, con sistema de paro cuando el recipiente está lleno o sistema de dosificación

Tapado

El tapón tipo Pilfer es el más utilizado para el proceso de tapado, mostramos tres equipos para pequeñas producciones con diversos grados de automatización

Etiquetado

La etiqueta personaliza el envase y proporciona información , acerca de su categoría, modo de elaboración, indicación de la procedencia y origen, tipo de extracción, grado de acidez. También incluye los datos del productor. Se suministran equipos manuales y semi-automáticos mostrados a continuación capaces de etiquetar entre 400 y 800 botellas por hora

Una vez envasado, el aire, la luz y el calor afectan al aceite de oliva, por lo que conviene conservarlo adecuadamente cerrado, a temperatura ambiente y en lugar protegido de la luz solar directa.